Вакуумная дуговая переплавильная печь (сокращенно потребляемая печь VAR) представляет собой вторичное оборудование для вакуумной переплавки и рафинирования, которое использует дугу в качестве источника тепла для плавления металла в вакуумном кристаллизаторе с водяным охлаждением для улучшения чистоты и однородности металлических материалов. Дуговое переплавление в вакуумной среде также может эффективно снизить содержание водорода, кислорода, азота и других газовых элементов в металлических материалах.

Вакуумная дуговая переплавильная печь В вакуумной среде расходный электрод быстро плавится под воздействием высокой температуры дуги постоянного тока, и температура плавления падающего металла попадает в расплавленную ванну. Жидкий металл в расплавленной ванне быстро затвердевает в медном кристаллизаторе из-за водяного охлаждения. В течение всего процесса переплавки расстояние между расходным электродом и расплавленной ванной всегда точно контролируется, чтобы поддерживать стабильность длины динамической дуги, поддерживая при этом постоянную скорость плавления расходного электрода. В процессе переплава дуги происходит ряд физико-химических реакций, капли металла мгновенно лопнут из-за прохождения большого тока, затем капли металла попадают в расплавленную ванну, этот процесс также удаляет часть газов и летучих элементов, тем самым повышая чистоту металла и улучшая состояние микроскопической зерновой структуры шпинделя.

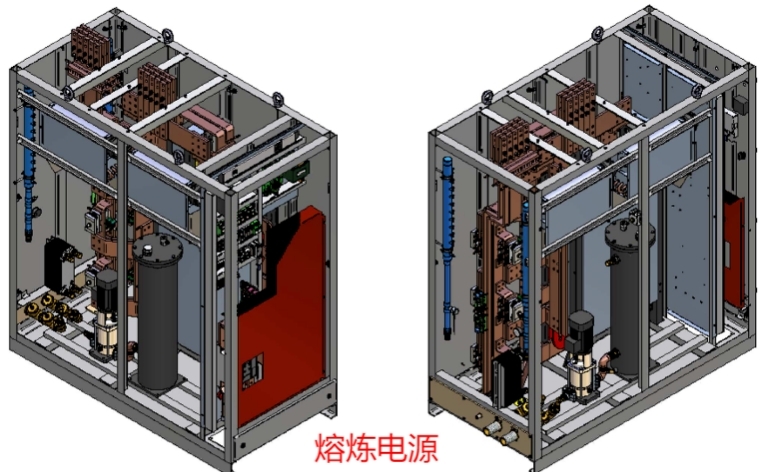

Вакуумная дуговая переплавильная печь обычно состоит из печки, механизма подъема и поворота печки, плавильной станции, источника питания постоянного тока, короткой сетевой системы, системы взвешивания, системы регулирования центрирования X-Y, вакуумной системы, системы охлаждающей воды и полностью автоматической системы управления постоянной скоростью плавления и других компонентов. Головка горелки расположена в верхней части всего оборудования, а проводящий материальный стержень непосредственно соединен с высокоточной системой сервопривода для достижения перемещения расходного электрода вверх и вниз. Проводящий материальный стержень образует отрицательный электрод короткой сетки в процессе дуговой плавки. Статическая плавильная станция расположена в нижней части всего оборудования и состоит из подъемного медного кристаллизатора с водяным охлаждением и фиксированной рубашки с водяным охлаждением. Во время работы кристаллизатор размещается в фиксированной рубашке с водяным охлаждением из нержавеющей стали.

Головка горелки целиком установлена на коробчатой раме, которая вместе с медным кристаллизатором с водяным охлаждением образует герметичную вакуумную камеру. После того, как медный проводящий стержень зажимает расходный электрод, медный проводящий стержень может поднять расходный электрод, а затем опустить головку печки на фланец формы. После завершения расходного электрода и подготовительного процесса и формирования вакуумной герметичной среды можно запустить источник питания плавки постоянного тока, система управления автоматически контролирует дугу большого тока между расходным электродом (отрицательным электродом) и медной нижней пластиной кристаллизатора (положительным электродом), быстро образуя расплавленную металлическую ванну на медной нижней пластине.

Поскольку медная нижняя пластина кристаллизатора охлаждается сильной водой, расплавленная сталь в ванне расплавленного металла будет кристаллизоваться направленным затвердеванием. При контролируемой скорости плавления и динамической длине дуги этот метод управляемого направленного затвердевания может не только предотвратить сильную макросегрегацию, но и уменьшить микросегрегацию, тем самым значительно улучшая характеристики слиткового металлического материала.

| Тип продукции | 450mmVAR | 600mmVAR | 700mmVAR | 900mmVAR | 1000mmVAR | 1100mmVAR | 1200mmVAR |

| Максимальный вес слитка | 2,000KG | 6,000KG | 8,000KG | 10,000KG | 12,000KG | 20,000KG | 30,000KG |

| Максимальный диаметр тигра | 508mm | 660mm | 730mm | 930mm | 1030mm | 1150mm | 1250mm |

| Ток источника питания номинал | 15,000A | 20,000A | 25,000A | 30,000A | 35,000A | 40,000A | 40,000A |

| Максимальное перемещение материала стержня | 1,800mm | 1,800mm | 1,800mm | 1,800mm | 1,800mm | 1,800mm | 1,800mm |

| Ход горелки | 1,300mm | 1,300mm | 1,300mm | 1,300mm | 1,300mm | 1,300mm | 1,300mm |